Desde que comenzó el desarrollo de la producción industrial, las compañías han buscado mejorar sistemáticamente la rentabilidad de sus operaciones superando el modelo inicial de “prueba y error”.

El método más primitivo (y todavía muy usado) es el de imitación, esto es, copiar lo que otros hacen bien. Pero esto no es suficiente para sobrevivir en la época que vivimos. La Mejora Continua de los Procesos, especialmente a nivel de eficiencia industrial, es parte de la solución. La palabra “sobrevivir” no está elegida a la ligera, sino que corresponde a una realidad que los consultores de alta dirección experimentamos día a día.

Por otro lado, aplicar Mejora Continua permite a las organizaciones prosperar, anticipándose a la competencia o adaptándose más rápidamente a los muchos retos y cambios que se plantean, y a los que se enfrentan en el convulso mundo actual.

Hay distintos métodos y sistemáticas de Mejora Continua, no en vano, no es lo mismo mejorar un proceso en una fábrica de automóviles que en una planta alimentaria o en una química, farmacéutica o biotecnológica. Son procesos, circunstancias, requisitos… muy distintos.

Por su parte, las diversas siglas existentes para la Mejora Continua (Lean, 6-Sigma, WCM, TPM), o los modelos híbridos como Lean-6-Sigma, pueden dar lugar a confusión. Ciertamente, no se puede pretender mejorar procesos industriales de forma sostenida sin una sistemática.

Hoy en día, la metodología más utilizada a nivel mundial es sin duda Lean, incluso los antiguos abanderados de otras como General Electric, gran difusora a nivel global de 6-Sigma, han terminado abrazando con entusiasmo Lean, como presumen orgullosamente sus plantas localizadas en China.

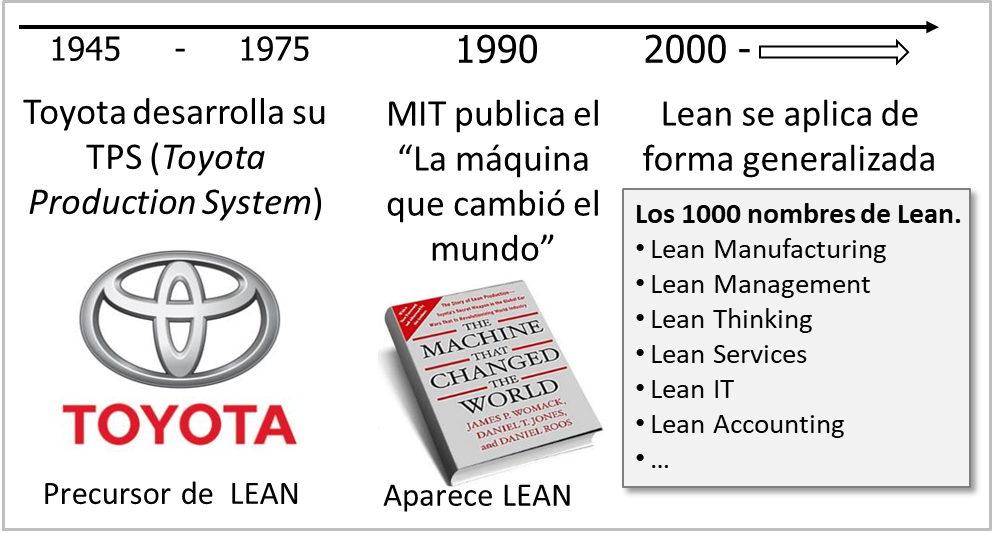

LEAN es el nombre que dio el MIT (Instituto Tecnológico de Massachusetts) a una forma de trabajar, de pensar y de actuar en el ámbito industrial, especialmente en actividades donde hay procesos repetitivos en los que intervienen personas.

Las industrias de proceso (como la farmacéutica, alimentaria, química, biotecnológica, etc.) están inmersas en un proceso de transformación continua, cada vez más acelerado, provocado por la competencia, la globalización, nuevas regulaciones, nuevas expectativas de los consumidores, las cada vez mayores exigencias de seguridad, calidad e inocuidad de los productos y de los aspectos medioambientales. Esto exige una base de conocimientos cada vez más amplia, no solo sobre conceptos básicos (algunos obligatorios por ley), sino también con nuevos conocimientos transversales, como los que permiten mejorar la competitividad mediante un proceso de Mejora Continua. Todo esto conlleva una fuerte demanda de profesionales cada vez más cualificados, lo que ofrece una gran oportunidad para numerosos titulados universitarios o personas con experiencia acreditada en Lean.

Los elementos clave para el éxito de la Mejora Continua con sistemática Lean son:

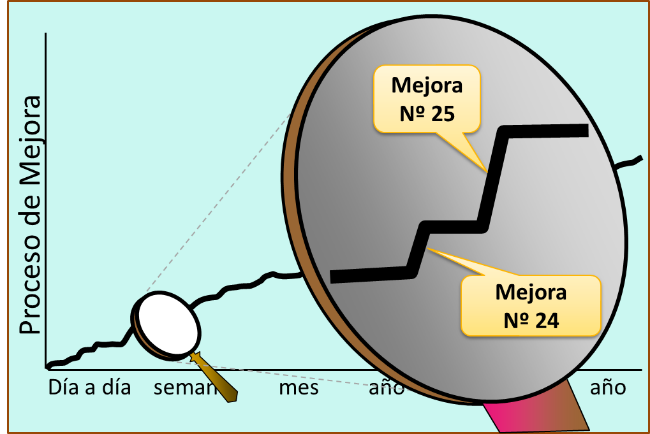

Tras los éxitos iniciales, el gran reto es sostener lo alcanzado en el tiempo.

Hay quien lleva a cabo un plan para rebajar su peso de 100 kg a 80. Una vez alcanzado ese objetivo, alguno considera que ya es suficiente y no hace nada adicional. Lógicamente, su peso se vuelve a incrementar con el tiempo a 85, 87, 90 kg. Hace falta aplicar otra sistemática para sostenerse en los 80 kg objetivo, y no es la misma que la aplicada para rebajar peso.

Con Lean ocurre algo similar. Una de las herramientas Lean básicas es la estandarización. Pero no basta con implantar estandarización en toda una fábrica, con toda su sistemática de herramientas como SOS (Standard Operation Sheet), LUP (Lección de Un Punto), etc., si no se tiene en cuenta que hace falta sostenerlo en el tiempo. Esto implica, por ejemplo, auditar con una sistemática Lean, tener indicadores (KPIs) o conectar con otras herramientas Lean como RFT (Right First Time, Bien Hecho a la Primera), para que los beneficios alcanzados con tanto esfuerzo se mantengan, se sostengan.

Básicamente, teniendo personal preparado.

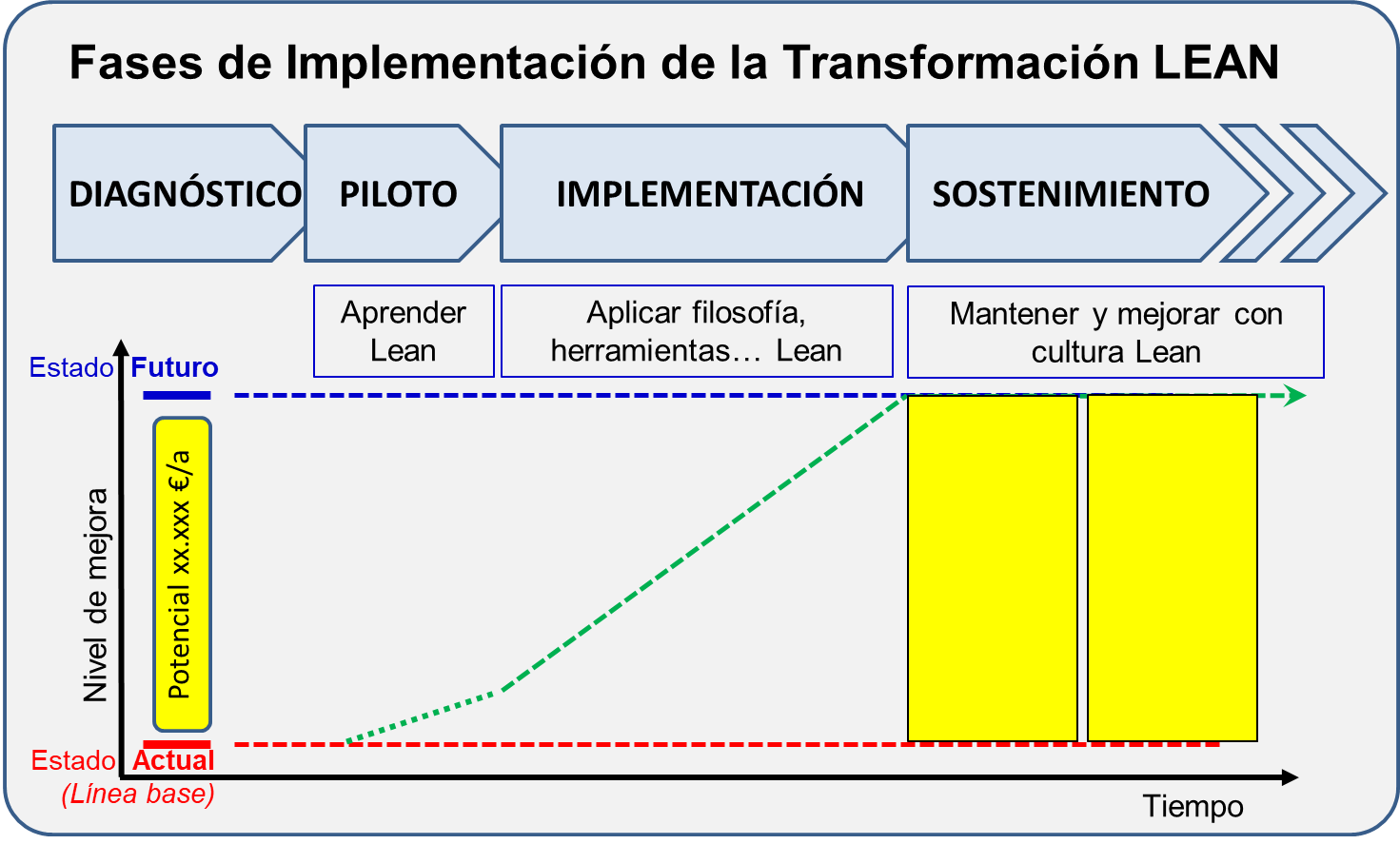

¡No se equivoquen! Lean no es una fórmula mágica. Se basa en el trabajo duro, y para que tenga éxito, hacen falta “Expertos en Lean”. Ellos llevarán a cabo las distintas fases de la estrategia de implementación de Lean:

Esto es una visión muy sencilla de la importancia que tiene realmente Lean Manufacturing en el día de hoy ante la gran competencia que representa Oriente, especialmente China.

Pero si quieres profundizar en el tema, hay programas como el Máster Online en Lean Manufacturing de CESIF, que está especialmente focalizado hacia las industrias de proceso: alimentaria, farmacéutica, química, bioquímica y todas las industrias con procesos similares, con temas específicamente diseñados para ellas: Lean para directivos, Comunicación en un entorno Lean o el factor humano en Lean.

Consultor Directivo Lean